摄像头被认为是汽车的“眼睛”,随着智能汽车主动安全驾驶功能的逐渐成熟,功能性要求也更高,车声四周的前视、环视、后视摄像头逐渐成为标配,单车摄像头数量增加,相应的也给产业链相关企业带来新的机遇及挑战。基于摄像头组装密封稳定性要求,塑料激光焊接技术被来越多的汽车厂家应用到摄像头的加工组装。

通过塑料激光焊接的车载摄像头 来自上海三束

智能驾驶对环境感知需要更加精准,对摄像头的分辨率、帧数也在不断提升,算法、多传感融合。超声波焊接或螺钉锁住封装方式受限,超声波焊接的高频振动波传递焊接,会影响摄像头内部的芯片;螺钉锁住方式在恶劣天气情况下,也会有松动、脱落的风险,造成摄像头功能受影响。在此情况下,塑料激光焊接在摄像头的封装上就体现了优势。

下面通过塑胶激光焊接原理、特点,来了解下塑料激光焊接在摄像头上的应用优势;

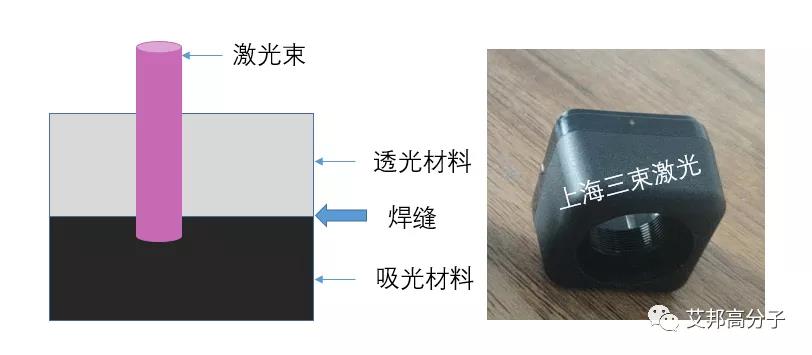

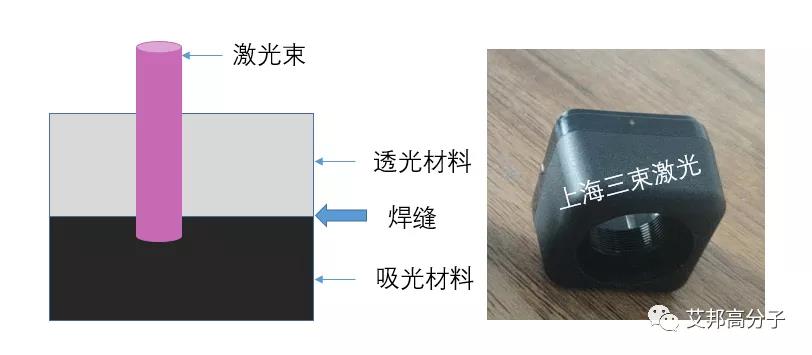

一、塑料激光焊接原理

塑料激光焊接通过将激光器产生的光束作用于待焊接区域,凝固过程中,已融化的材料形成新的互熔材料,从而使焊接的部件连接起来。

图 产品焊接的示意

主要流程是:

图 产品焊接的示意

主要流程是:

塑料压圈、塑料镜筒、底座,支架等硬件主要是通过俗称的“黑料”成型加工而成,根据激光焊接对激光穿透的要求,上层为激光穿透层塑料,下层吸光塑料。很多厂家也都在开发可激光焊接的材料,例如PBT、LCP、PPS、PC/ABS、PA。更多车载摄像头材料可以点击:

车载摄像头与塑料。

二、车载摄像头塑料激光焊接的优势

小编整理了以下几点优势,以供参考:

1. 两种材料互熔融合在一起,焊接稳定性好,外观清洁度高

传统的摄像头外壳采用胶水或螺钉卡扣,在一定的外界环境下容易产生脱落,密封性不稳定,影响摄像头的使用,激光焊接将两种材料融合,形成新的互熔材料,没有多余的料产生,外观清洁度高,而且稳定性好。

2. 结构上的细微优化,焊接线位置可以调整

对摄像头上下壳体结构的优化下,焊接线可以布置在产品的侧周,通过巧妙地设计以及塑料激光焊接工装。

3.焊接品质的监控及追溯

对于焊接后产品的平面度以及纵向尺寸的控制,在塑料激光焊接过程中,通过优化程序、增加CCD镜头,对焊接进行过程监控以及最终质量监控,排除可疑件。

4. 全自动化加工,焊接成本低

针对大批量生产,尤其是车上搭载的摄像头数量越来越多,有的甚至达到15个、21个,摄像头市场前景可观,采用激光焊接实现自动化过程,进一步下降加工成本。

图 全自动焊接生产线示意图 来自三束激光演讲PPT

图 全自动焊接生产线示意图 来自三束激光演讲PPT

针对车载摄像头高规格密封性,以上海三束为例,其开发的摄像头激光焊接设备已被客户导入量产,多工位转换,实现自动化生产,加工效率高,焊接时间短。

左图:SW-200TS塑料激光焊接设备右图:SW-200塑料激光焊接设备 来自上海三束

除了车载摄像头,塑胶激光焊接在智能汽车的氛围灯、大灯、尾灯、毫米波雷达,甚至医疗等产品上的应用也越来越广。

智能汽车的发展,首当其冲的是传感器产业,其中车载摄像头可以说是目前应用成熟,在体量上也将快速增长的一个。车载摄像头作为智能汽车行车安全的重要保障之一,除了目前人人头疼的芯片之外,其在精密度、可靠性等多方面都有着严格要求。

图 产品焊接的示意

图 产品焊接的示意

图 全自动焊接生产线示意图 来自三束激光演讲PPT

图 全自动焊接生产线示意图 来自三束激光演讲PPT